Neue Verfahren, spannende Maschinen

Rohrbach. Kenntnisse vertiefen, Betriebsabläufe erleben und das Kennenlernen neuer Techniken und Verfahren, das ist das Ziel der Besuche der Schüler des Berufsbildungszentrums (BBZ) Homburg in den Firmen der Region. Was vergangenes Jahr bei Voit begann, wird nun bei der Festo AG weitergeführt

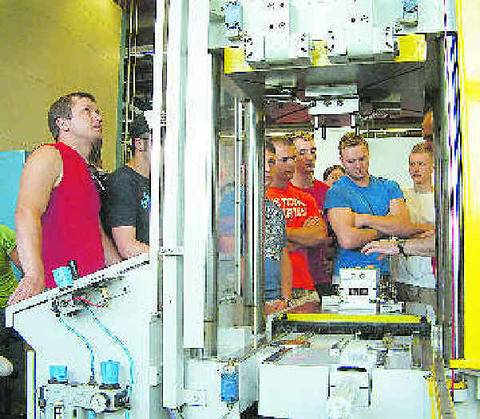

Rohrbach. Kenntnisse vertiefen, Betriebsabläufe erleben und das Kennenlernen neuer Techniken und Verfahren, das ist das Ziel der Besuche der Schüler des Berufsbildungszentrums (BBZ) Homburg in den Firmen der Region. Was vergangenes Jahr bei Voit begann, wird nun bei der Festo AG weitergeführt. Den Weltmarktführer in technischer Aus- und Weiterbildung besuchten jetzt 22 Schüler und eine Schülerin der Werkzeugmechaniker im zweiten Ausbildungsjahr.Dass in Rohrbach das weltweit größte Produktionswerk von Festo angesiedelt ist, glaubt man sofort, wenn man vom Haupteingang zum Startpunkt der Exkursion im Gebäude B 1 vorgedrungen ist. Es ging vorbei an Paletten, Förderbändern, jeder Menge der unterschiedlichsten Maschinen und quer durch mehrere Gebäude und Tunnel. Am Ziel angekommen wartete bereits Werner Fünffrock, Chef des Werkzeugbaus bei Festo, auf die Schüler, um sie durch drei verschiedene Abteilungen zu begleiten. Haltepunkt eins ist der Sondermaschinenbau, wo getüftelt und ausprobiert wird. Erst wenn alles nach Plan läuft, werden die Teile in die Produktion überführt. Uwe Nobis, der als Fachlehrer des BBZ die Jugendlichen begleitet, meint mit Blick auf die pneumatischen Maschinen: "Hier verdient Festo Geld mit Luft." Oder um es mit den Worten von Werner Fünffrock zu sagen: "Wo's zischt und pufft, da wird geschafft mit Luft." Das versteht auch der Laie und die Schüler nicken wissend. Mit Luft allein ist es allerdings nicht getan, das wird deutlich bei den unterschiedlichsten Maschinen, die hier im Einsatz sind. Besonders beeindruckt waren alle von einer so genannten Lasercusing-Anlage, die eine konturnahe Kühlung in Werkzeugkernen ermöglicht. Damit werden die Zykluszeiten heruntergefahren, das heißt, mehr Werkstücke können in weniger Zeit hergestellt werden. "Da haben wir dann vielleicht einen Vorteil gegenüber der Konkurrenz", so Werner Fünffrock. Auch die Zahlen dieses "Schätzchens" muss man erst mal verdauen: 400 000 Euro ist es wert und nur 100 Stück gibt es davon weltweit. Das dafür benötigte Pulver kostet allein 25 000 Euro pro 100 Kilogramm. Klar ist deshalb auch allen, dass an der Maschine nur einige wenige, nämlich vier Mitarbeiter, schaffen dürfen. Das sind schon ganz andere Dimensionen als die Maschinen und Anlagen, mit denen es die Schüler in ihrem Schülerdasein zu tun haben. Vier der Besichtigungsteilnehmer werden hier im Betrieb ausgebildet und wissen, dass hier nur die Besten übernommen werden. Die nächste Station ist der Formbau, wo der Qualitätsanspruch besonders hoch ist. "Hier darf man keine Angst vor einem hundertstel Millimeter haben. Wenn man nicht genau arbeitet, kriegt man's als Bumerang zurück", so der Chef des Werkzeugbaus. Mit diesen Worten im Ohr geht es abschließend in die Produktion, wo die letzte "Instanz", nämlich Kameras, über die Qualität wachen. con "Hier verdient Festo ihr Geld mit Luft."Uwe Nobis