Vom Kochtopf zum Grobblech nach Maß

Die Produktpalette der Dillinger Hütte hat sich über die vergangenen 325 Jahre grundlegend gewandelt. Fing das Unternehmen 1685 mit gusseisernen Produkten an, so hat sich die Hütte mittlerweile zum weltweiten Marktführer für Grobbleche entwickelt. Voraussetzung für die Gründung der Hütte 1685 war die Vauban-Festung in Saarlouis

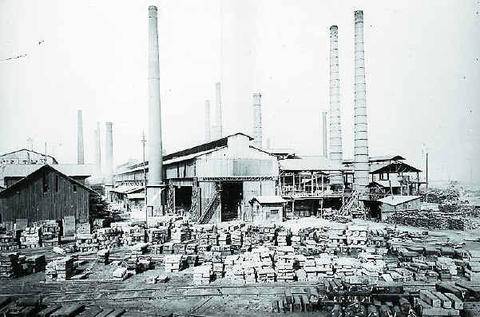

Die Produktpalette der Dillinger Hütte hat sich über die vergangenen 325 Jahre grundlegend gewandelt. Fing das Unternehmen 1685 mit gusseisernen Produkten an, so hat sich die Hütte mittlerweile zum weltweiten Marktführer für Grobbleche entwickelt. Voraussetzung für die Gründung der Hütte 1685 war die Vauban-Festung in Saarlouis. "Dadurch entstand ein Bedarf für das Militär und die zivile Bevölkerung", erläutert Antje Fuchs, Historikerin und Archivarin der Dillinger Hütte. Hergestellt wurden etwa Öfen, Töpfe, Pfannen, so genannte Takenplatten für Ofenheizungen und Kanonen. Die Grenzziehung zwischen dem Herzogtum Lothringen, dem Deutschen Reich und Frankreich prägten die ersten Jahrzehnte der Dillinger Hütte. "Vor dem Pariser Frieden von 1815 war der Absatz mehr Richtung Frankreich orientiert und danach Richtung Deutschland", ergänzt Marketingleiter Falko Schröter.Walzen aus EnglandBereits 1804 wurde das Walzen eingeführt, um Blech herzustellen. Schröter: "Zwei Anteilseigner haben diese Innovation aus England an die Saar gebracht. Dadurch hob sich die Hütte von anderen Werken ab." Und das Unternehmen war gerüstet für den Beginn des Industriezeitalters in Deutschland ab den 1850er Jahren. Die Hütte stellte damals vor allem Feinblech her. Das ist unterteilt in Schwarzblech für Eisenwaren und mit einer Zinnschicht veredeltes Weißblech, das ab 1804 in Dillingen gefertigt wurde. Bereits 1720 erwarb das Werk die erste Konzession für Weißblech. "Die Verzinnung hat aber erst Jahre später im industriellen Maßstab geklappt", berichtet Antje Fuchs. Wo andere aufgegeben haben, hat die Hütte beharrlich weiter geforscht. 1825 wurde die richtige Zusammensetzung des Talges gefunden, der die Oberflächenspannung des Eisens verringert, damit der Zinn verlaufen kann. Familie Stumm steigt ein1818 stieg die Familie Stumm, Eigner der Neunkircher Hütte, als Aktionär in Dillingen ein. Damit sich die beiden Werke keine Konkurrenz machten, spezialisierte sich Dillingen auf Bleche, während in Neunkirchen Langprodukte wie Stäbe und I-Träger produziert wurden. Falko Schröter: "Dillingen konnte so früh Qualitätsführer werden." Der Eisenbahnbau war ab Mitte des 19. Jahrhunderts die Triebkraft für das Werk. Bis zu dieser Zeit wurde hauptsächlich das so genannte Puddeleisen hergestellt. Mit der Erfindung neuer Stahlherstellungsverfahren in England um 1860 änderte sich auch die Produktionsweise in Dillingen grundlegend. Nun wurde so genannter Flussstahl mit Hilfe das so genannte Bessemerverfahren hergestellt. 1894 führte die Hütte das Thomasverfahren aus England ein. Damit konnten die phosphorhaltigen Erze aus der Region verarbeitet werden. Phosphor, Kohlenstoff und Schwefel wurden durch Sauerstoff aus dem Eisen herausgezogen. Eisen war dadurch besser verformbar, ein gewaltiger Fortschritt gegenüber dem Puddeleisen. "Vorher haben Puddler den Sauerstoff mühsam untergerührt. Was die Puddler in zehn Tagen geschafft haben, leistete das Thomasverfahren an nur einem Tag", beschreibt Schröter. Eine weitere wichtige Entwicklung war das Siemens-Martin-Verfahren, das die Dillinger Hütte 1881 als erstes Werk an der Saar einführte. Schröter: "Das war das Beste, was damals an Stahl produziert wurde."Harte ZwischenkriegszeitDie Zeit zwischen den Kriegen war schwer. "Das Saargebiet war französisch kontrollierte Wirtschaftszone, somit wurde der Verkauf der Produkte in das Deutsche Reich erschwert. Frankreich hatte selber eine starke Stahlindustrie, die Behauptung für Dillingen im Markt war also schwierig", erläutert Antje Fuchs. Um das Überleben der Hütte zu sichern, wurde sich weiter auf Bleche (Feinbleche und Grobbleche) spezialisiert und der Bereich der Weiterverarbeitung etwa zu Rohren ausgebaut. Nach dem Zweiten Weltkrieg, der durch Kriegswirtschaft geprägt war, begann sich die Hütte auf Grobbleche zu spezialisieren. "Die Absatzchancen waren einfach höher", begründet Falko Schröter. 1966 wurde das letzte Feinblechwerk geschlossen. Schröter: "Eine Ausrichtung nur auf Grobblech war damals einmalig und ist heute noch selten."Neues Walzwerk 1971So begann sich auch die Forschungstätigkeit auszuweiten. Fuchs: "Für jedes geforderte Produkt wird der richtige Stahl gekocht." Heute wird in einem modernen Blasstahlwerk produziert. Zudem gelang dem Unternehmen 1971 mit Inbetriebnahme des Walzwerks - mit heute zwei Walzgerüsten, die zu den stärksten auf der Welt zählen - ein Durchbruch für Bleche zur Großrohrproduktion. Gegenwärtig gehen 60 Prozent der Produktion in die Energiewirtschaft etwa für Kesselbau, Windkraftanlagen, Wasserkraft und Transportrohre, die anderen 40 Prozent gehen in Bereiche wie Stahl- oder Maschinenbau.Was hat die Hütte über die vergangenen 325 Jahre so erfolgreich sein lassen? Für Falko Schröter ganz klar: "Beharrlichkeit in der Innovation und ein gutes Gespür für die Produkte von übermorgen." "Eine Ausrichtung nur auf Grobblech war damals einmalig und ist heute noch selten." Falko Schröter, Marketingleiter der Dillinger Hütte

1685 - Gründung der Dillinger Hütte. Der König von Frankreich, Ludwig XIV, erteilt dem Marquis Charles Henri de Lenoncourt die Erlaubnis, Eisenhütten, Stahlwerke und Schmelzen in Dillingen zu errichten. Die ersten Produkte der Dillinger Hütte: Roheisen, gehämmertes Eisen, Nägel, Öfen, kaminplatten, Pfannen und Töpfe.1720 - Werk erwirbt erste Konzession für Weißblech1804 - Das Walzen wird eingeführt. Es entsteht das erste gewalzte Blech in Dillingen.1818 - Die Familie Stumm, Eigner der Neunkircher Hütte, steigt als Aktionär in Dillingen ein1825 - Es gelingt erstmals, Blech im industriellen Maßstab zu verzinnen. So entsteht Weißblech1860 - Mit Hilfe des Bessemerverfahrens wird so genannter Flussstahl hergestellt.1881 - Die Dillinger Hütte führt das Siemens-Martin-Verfahren ein. Dadurch wurde die Qualität des Stahls enorm verbessert.1894 - Das Thomasverfahrens aus England wird eingeführt. Damit gelingt es, die phosphorhaltige Erze der Region zu verarbeiten.1897 - Das erste elektrisch angetriebenes Feinblechwalzwerk Europas entsteht in Dillingen.1948 - Die "Société Lorraine de Laminage Continu" (SOLLAC) wird gegründet. Die Dillinger Hütte spezialisiert sich auf Grobblech.1961 - Die erste Brammenstranggießanlage der Welt entsteht in Dillingen.1966 - Die Hütte schließt das letztes Feinblechwerk in Dillingen.1971 - Ein neuen Walzwerks in Dillingen wird gebaut. Das ist der Durchbruch für Bleche zur Großrohrproduktion.